- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Che cos'è il casting di investimento e come funziona?

2022-09-09

Microfusione (fusione a cera persa)

Fattori come i requisiti di progettazione, i costi e la fattibilità della produzione determinano quale processo di colata è più adatto alla fabbricazione di un prodotto. Questo articolo che descrive la fusione a cera persa ha lo scopo di aiutarti a prendere una decisione informata sulla fusione.

La microfusione produce componenti precisi riducendo al minimo lo spreco di materiale, l'energia e la successiva lavorazione. Può anche garantire la produzione di parti molto complesse. Ciò rende il processo di microfusione molto utile per i progettisti.

L'obiettivo è capire cosa si intende per microfusione. Quindi, qual è esattamente l'investimento nel casting "a investimento"? Il termine "investito" storicamente porta il significato di "vestito" o "circondato". Il modello in cera viene fuso e rimosso in una fornace e il metallo viene versato nel guscio per creare la colata.

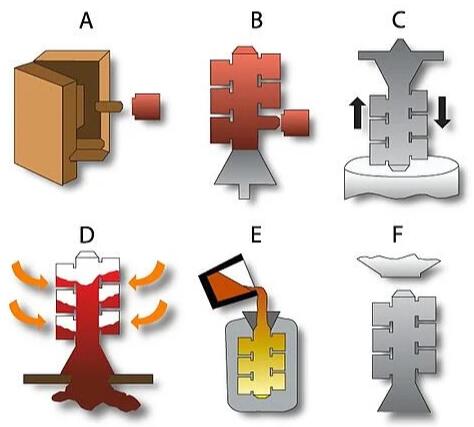

A cosa serve la microfusione? Analizziamo il processo di produzione della microfusione per una maggiore comprensione:

Il processo di colata di investimento

Creazione del modello

Utilizza un modello con gli stessi dettagli della parte finita, tranne per il fatto che esiste un margine per la contrazione termica (cioè il restringimento).

I modelli sono in genere realizzati in cera utilizzando uno stampo per iniezione di metallo.

Montaggio dei modelli in cera e creazione dell'albero

Una volta prodotto, un modello in cera viene assemblato con altri componenti in cera per formare il sistema di erogazione del metallo del cancello e della guida.

A seconda delle dimensioni e della configurazione del componente di finitura desiderato, è possibile elaborare più modelli in cera utilizzando un unico albero.

L'intero insieme del modello in cera viene immerso in un impasto ceramico, ricoperto di stucco di sabbia e lasciato asciugare.

I cicli di immersione ad umido e successiva stuccatura si ripetono fino a creare un guscio dello spessore desiderato. Tale spessore è in parte dettato dalle dimensioni e dalla configurazione del prodotto.

Una volta che il guscio ceramico si è asciugato, diventa sufficientemente resistente da trattenere il metallo fuso durante la colata.

Rimozione della cera

L'intero gruppo viene posto in un'autoclave a vapore per sciogliere la maggior parte della cera.

Tutta la cera rimanente che è stata imbevuta nel guscio di ceramica viene bruciata in una fornace. A questo punto il modello in cera residuo e il materiale di iniezione sono stati completamente rimossi e lo stampo in ceramica rimane con una cavità a forma della parte fusa desiderata.

Questa operazione ad alta temperatura aumenta anche la resistenza e la stabilità del materiale ceramico. Inoltre, aiuta a ridurre al minimo la reazione del guscio e del metallo durante il versamento.

Sciogliere e fondere

Lo stampo viene preriscaldato a una temperatura specifica e riempito di metallo fuso, creando la fusione di metallo.

Quasi tutte le leghe possono essere prodotte utilizzando questo processo. Sia la fusione ad aria che la fusione sotto vuoto possono essere impiegate come dettato dalla chimica della lega. La fusione sotto vuoto viene utilizzata principalmente quando nella lega sono presenti elementi reattivi.

Operazioni finali

Una volta che il getto si è sufficientemente raffreddato, il guscio dello stampo viene staccato dal getto in un'operazione di estrazione.

I cancelli e le guide vengono tagliati dal pezzo fuso e, se necessario, viene eseguita la sabbiatura, la rettifica e la lavorazione finali della post-elaborazione per rifinire dimensionalmente il getto.

I test non distruttivi possono includere penetranti fluorescenti, particelle magnetiche, ispezioni radiografiche o di altro tipo. Le ispezioni dimensionali finali, i risultati dei test sulle leghe e l'NDT vengono verificati prima della spedizione.

Vantaggi del processo di colata di investimento

Gamma di taglie:

Sebbene la maggior parte dei getti a cera persa siano di piccole dimensioni, il processo di rivestimento può produrre getti di peso superiore a 1.000 libbre. Questa capacità è limitata a un numero relativamente piccolo di fonditrici per microfusione e richiede un'esperienza speciale nella manipolazione. La maggior parte delle parti fuse rientra nelle once in un intervallo di 20 libbre.

Forme versatili e complesse:

La microfusione fornisce tolleranze strette coerenti e ripetitive insieme a passaggi e contorni complessi. Molte di queste configurazioni sono impossibili da produrre. Ad esempio, dove le macchine utensili non possono arrivare. Il raggiungimento di componenti fusi a forma netta o quasi a forma di rete può ridurre drasticamente i costi di elaborazione post-fusione.

La microfusione è una buona alternativa alle saldature o alla fabbricazione. Molti componenti possono essere combinati in un unico pezzo fuso. Più sono combinati, migliore è l'efficienza di produzione. La conversione di componenti multi-pezzo in un'unica colata a cera persa offre in genere una maggiore precisione dimensionale e una ridotta complessità delle parti.

Superfici precise e lisce:

Il guscio in ceramica utilizzato è costruito attorno a motivi lisci prodotti iniettando cera in uno stampo di alluminio lucidato. Una finitura da 125 micro è standard e anche finiture più fini non sono rare.

I getti a cera persa non contengono linee di troncatura perché viene utilizzato un solo stampo anziché due semistampi (come nel caso della colata in sabbia). Gli standard per le macchie superficiali ei cosmetici vengono discussi e concordati con il cliente in base alla funzione.

Di seguito è riportato un confronto delle relative finiture superficiali che ci si può aspettare da vari processi di colata:

| Processo di colata | Gamma RMS |

| Morire | 20 â 120 |

| Investimento | 60 â 200 |

| Stampo a conchiglia | 120 â 300 |

| Centrifuga â Utensili standard | 400 â 500 |

| Centrifuga â Stampo Permanente | 20 â 300 |

| Statico â Stampo Permanente | 200 â 420 |

| Sabbia normale non ferrosa | 300 â 560 |

| Sabbia verde ferrosa normale | 560 â 900 |

A cura di Santos Wang di Ningbo Zhiye Mechanical Components Co., Ltd.

https://www.zhiyecasting.com

santos@zy-casting.com

86-18958238181