- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

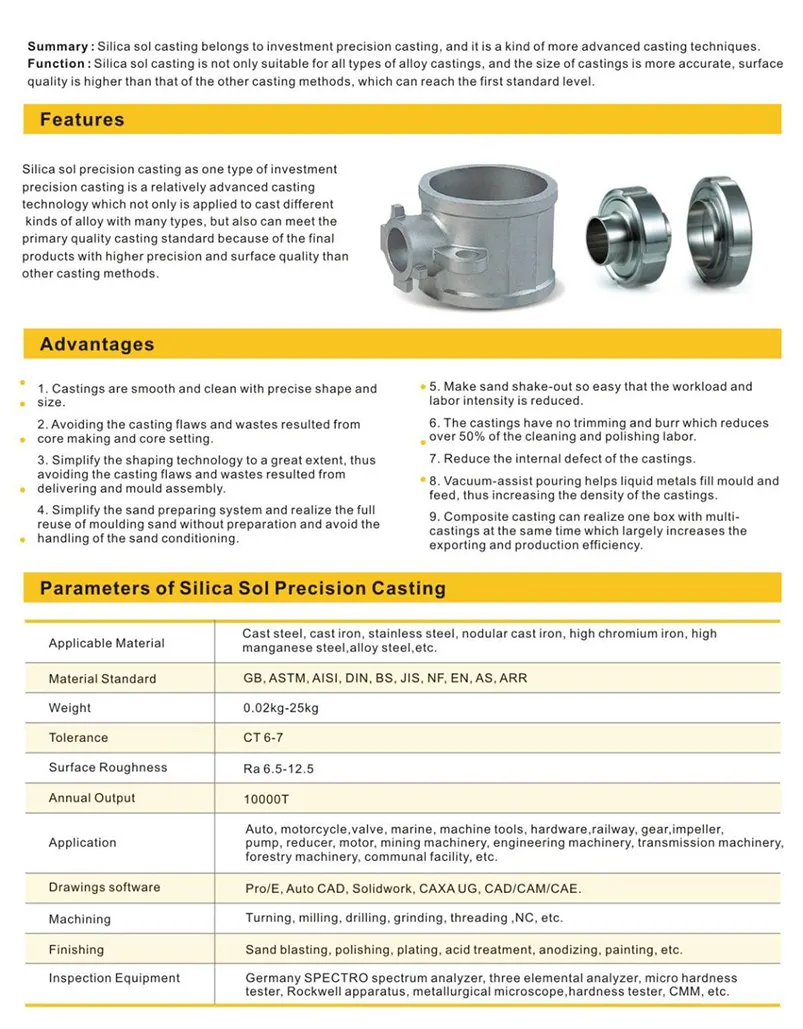

Colata a cera persa con sol di silice

Colata a cera persa con sol di silice

Perché usareColata a cera persa con sol di silice?

Benefici dicolata a cera persa con sol di silice:

â Grande versatilità; adatto per colare la maggior parte dei metalli.

â Consente la produzione di getti molto complessi con pareti sottili.

â Sono possibili finiture superficiali lisce senza linea di giunzione, quindi la lavorazione e la finitura vengono ridotte o eliminate.

â Consente invece di fondere accuratamente le parti non lavorabili.

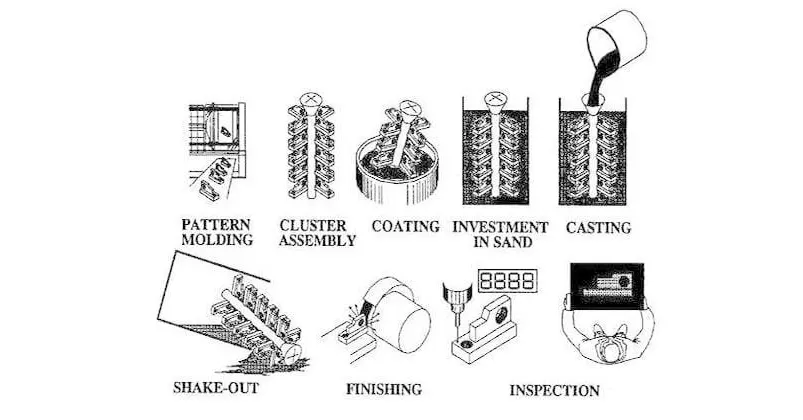

â Eccellente precisione dimensionaleSilica Sol Process1. Viene realizzata una matrice di metallo, l'impronta è la stessa richiesta nello stampo finale.

2. La cera fusa viene iniettata nello stampo di metallo per creare un motivo, lasciata solidificare e quindi rimossa. Alcuni complessi modelli in cera vengono realizzati unendo diversi modelli separati insieme utilizzando un adesivo.

3. Le cere vengono quindi assemblate su un albero di cera, molte parti possono essere posizionate sull'albero a seconda delle dimensioni, è comune che i componenti abbiano un peso compreso tra 0,1 kg e 50 kg.

4. L'albero viene quindi immerso in un impasto di zircone sol di silice per ricoprire la cera, l'impasto liquido è eccezionalmente fine con una bassa viscosità che si traduce in un'eccellente finitura superficiale come colata. L'impasto liquido viene rivestito con un materiale refrattario e il processo viene ripetuto più volte fino a creare un guscio attorno al modello in cera.

5. Il processo di essiccazione è fondamentale. I gusci devono essere lasciati asciugare naturalmente a una temperatura costante per consentire ai gel di sol di silice e alle particelle refrattarie di legarsi, il risultato è uno stampo a conchiglia resistente e di alta qualità. Gli alberi di cera vengono messi in forni a circa 200 gradi per far sciogliere la cera.

6. Quando tutta la cera viene rimossa, gli alberi vengono riscaldati fino a oltre 1000 gradi per completare la preparazione per la colata.

7. Il metallo viene quindi colato nello stampo caldo, che consente alla lega di raggiungere le sezioni più sottili dello stampo prima che si solidifichi.

Colata di schiuma persa

Colata di schiuma persa

Il modello in schiuma è stato utilizzato per la prima volta nella lavorazione dei metalli nel 1958. Sebbene questa tecnica di colata in stampi non sia così popolare come altri metodi come la colata in stampo in sabbia o la colata permanente, mantiene vantaggi eccezionali, specialmente nella colata di stampi complicati e precisi.

A differenza dei metodi tradizionali che includono ilprocessio di ritiro del modello prima della colata e richiedono abilità nella fase di rimozione del modello, rispetto al metodo della schiuma persa, il modello viene evaporato quando il metallo fuso viene colato contribuendo a ridurre queste considerazioni.

Ilcolata di schiuma persaprocessi

Processo a schiuma persa

La tecnologia di fusione a schiuma persa comprendeva 5 fasi: progettazione del modello; applicare la pittura isolante; posizionare il motivo nella fiaschetta di sabbia; versare il metallo fuso; e raccogliere i getti.

Come viene realizzato un motivo a schiuma persa?

In primo luogo, un modello è progettato in schiuma di polistirene. Questo tipo di schiuma gioca un ruolo importante in questo metodo di colata. E' un buon isolante termico e resistenza chimica, permette di lavorare normalmente a temperature inferiori a 75 â.

A seconda della difficoltà e dei dettagli del prodotto, il motivo in schiuma può essere realizzato in modi diversi.

Realizzazione del modello per ilprocessio di schiuma persa

Per modelli di colata altamente dettagliati, il modello in schiuma è in parte realizzato e incollato insieme. Per il piccolo volume, le fonderie spesso realizzano modelli tagliati a mano o lavorati da un solido blocco di schiuma. Se il modello è abbastanza semplice, è possibile applicare una taglierina per schiuma a filo caldo.

Nel caso in cui il volume sia grande, il modello può essere prodotto in serie con unprocessio simile allo stampaggio a iniezione.

Le perle di polistirene vengono iniettate in uno stampo di alluminio preriscaldato a bassa pressione. Dopo che il vapore viene applicato, il polistirene si espande ulteriormente per riempire la cavità vuota e quindi formare il motivo o una sezione. Il modello finale è di circa il 97,5% di aria e il 2,5% di polistirene.

Processo di colata

Una volta formato il motivo, viene rivestito con vernice isolante, posto in un pallone e circondato da sabbia non legata e compattato.

il motivo è rivestito con vernice isolante conprocessio a schiuma persa

La vernice di copertura funziona per aumentare la durata della superficie dello stampo, proteggere dall'erosione e rompere. Considerando che il pallone è progettato opportunamente per questo metodo in modo tale che quando il metallo fuso viene versato nello stampo, il gas generato dalla combustione della schiuma viene prelevato completamente.

Dopo che il metallo fuso è stato versato nel modello di schiuma, il modello di schiuma viene bruciato e si forma la colata.

Il metodo della schiuma persa viene applicato al prodotto in acciaio fuso

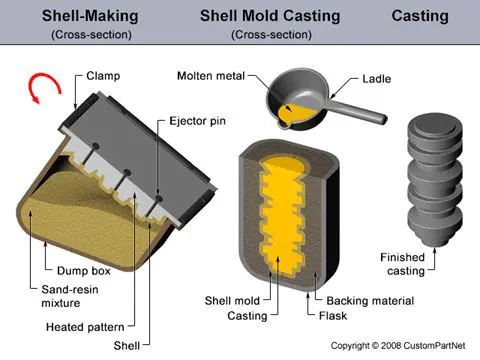

Fusione in conchiglia

Fusione in conchiglia

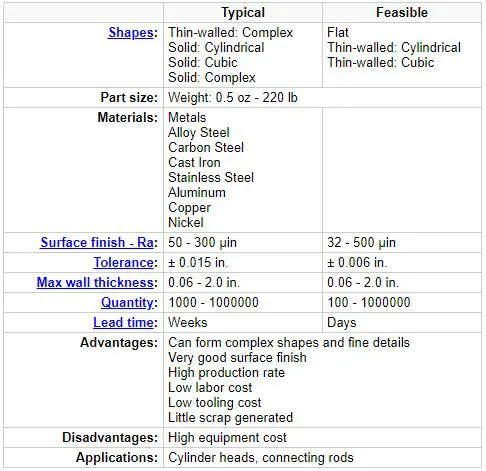

Fusione in conchigliaconsente l'uso di metalli ferrosi e non ferrosi, più comunemente utilizzando ghisa, acciaio al carbonio, acciaio legato, acciaio inossidabile, leghe di alluminio e leghe di rame. Le parti tipiche sono di dimensioni medio-piccole e richiedono un'elevata precisione, come alloggiamenti degli ingranaggi, testate dei cilindri, bielle e bracci della leva.

Ilcolata in conchigliaprocesso si compone delle seguenti fasi:

1. Creazione di un motivo: viene creato un motivo in metallo a due pezzi nella forma della parte desiderata, in genere di ferro o acciaio. A volte vengono utilizzati altri materiali, come l'alluminio per la produzione a basso volume o la grafite per la colata di materiali reattivi.

2. Creazione dello stampo - In primo luogo, ciascuna metà del modello viene riscaldata a 175-370°C (350-700°F) e rivestita con un lubrificante per facilitare la rimozione. Successivamente, il modello riscaldato viene fissato a un cassonetto, che contiene una miscela di sabbia e un legante di resina. Il cassone ribaltabile è invertito, consentendo a questa miscela di sabbia e resina di rivestire il motivo. Il motivo riscaldato polimerizza parzialmente la miscela, che ora forma un guscio attorno al motivo. Ciascuna metà del modello e il guscio circostante vengono polimerizzati fino al completamento in un forno e quindi il guscio viene espulso dal modello.

3. Assemblaggio dello stampo - Le due metà del guscio sono unite e fissate saldamente per formare lo stampo del guscio completo. Se sono necessarie anime, queste vengono inserite prima della chiusura dello stampo. Lo stampo a conchiglia viene quindi posto in un pallone e supportato da un materiale di supporto.

4. Versare - Lo stampo è saldamente fissato insieme mentre il metallo fuso viene versato da un mestolo nel sistema di iniezione e riempie la cavità dello stampo.

5. Raffreddamento - Dopo che lo stampo è stato riempito, il metallo fuso viene lasciato raffreddare e solidificare nella forma del getto finale.

6. Rimozione della colata - Dopo che il metallo fuso si è raffreddato, lo stampo può essere rotto e la colata rimossa. Sono necessari processi di rifilatura e pulizia per rimuovere l'eventuale metallo in eccesso dal sistema di alimentazione e l'eventuale sabbia dallo stampo.

Colata di investimento del vetro d'acqua

Colata di investimento del vetro d'acqua

La differenza tra il metodo a cera persa e la colata del vetro ad acqua è semplicemente il modo in cui la cera viene rimossa dallo stampo in ceramica:

· La microfusione utilizza autoclavi ad alta temperatura per fondere la cera, mentre:-

· Nella colata di vetro ad acqua gli stampi vengono immersi in acqua calda per rimuovere la cera. La cera viene quindi sciolta dagli stampi e galleggia sulla superficie dell'acqua. Ciò consente quindi di eliminarlo e riutilizzarlo per la produzione di cera.

Ovviamente ciò comporta anche vantaggi ambientali e la cera è completamente riciclabile.

Lester-cast è in grado di offrire l'opzione bicchiere d'acqua attraverso la sua società partner in Cina, che ha una vasta esperienza nella produzione di componenti che utilizzano questo processo.

Riassumendo, il processo del bicchiere d'acqua offre:

· Finitura superficiale superiore rispetto alla colata in sabbia.

· Maggiore precisione dimensionale rispetto alla colata in sabbia.

· Ottieni parti più complesse.

· Parti più grandi rispetto al metodo tradizionale di microfusione.

· Più economico della microfusione.

· Maggiore scelta di metalli.

· Vantaggi ambientali.

La colata di vetro ad acqua è uno dei processi di microfusione, in cui il vetro ad acqua viene aggiunto in proporzione ai materiali di stampaggio e quindi viene agitato e miscelato per 6-8 minuti, quindi macinato in "sabbia legata con silicato di sodio". Quindi la sabbia viene messa negli stampini in cui è stata soffiata molto CO2. La CO2 avvia la reazione chimica con il bicchiere d'acqua dal gel di silice che indurisce la sabbia legata al silicato di sodio.

Perché scegliere la colata di vetro ad acqua per le tue parti personalizzate?

Le parti di colata di vetro ad acqua sono il processo di colata più conveniente con cicli di produzione di conchiglie brevi, che ti aiutano a ridurre molto i costi.

Rispetto alle parti di colata in sol di silice, i componenti di colata di vetro ad acqua hanno un'elevata rugosità superficiale e una bassa precisione dimensionale.

La qualità della superficie delle parti di colata di vetro ad acqua di investimento è scarsa, quindi viene utilizzata principalmente per fusioni di acciaio al carbonio e acciaio bassolegato. E la colata di precisione del sol di silice viene utilizzata principalmente per prodotti in acciaio altolegato e acciaio inossidabile.

Applicazione: i getti di vetro ad acqua in Cina sono ampiamente applicati in tutti i tipi di macchinari, come pezzi fusi automobilistici, pezzi fusi di macchine ingegneristiche, parti di colate agricole, componenti di colate di motori, parti di ascensori, parti minerarie, componenti di colate di macchine movimento terra, parti di colate di macchine edili, fusione navale e navale, raccordi per pompe, fusioni di cilindri idraulici, pezzi di ricambio per colate di valvole e varie fusioni metalliche.

prodotti sponsorizzati

Chi siamo

di

noi

Ningbo Zhiye Mechanical Components Co., Ltd. Si trova nella zona industriale di Xiachen, nella città di Chunhu, nel distretto di Fenghua, nella città di Ningbo, nota per le sue fusioni di precisione in Cina. È subordinata al gruppo Ningbo Huashen, che ha 5 società in totale .Con oltre 900 dipendenti e la produzione annua è di oltre 3.000 tonnellate. Le principali gamme di attività sonoFusione a cera persa in sol di silice, fusione a cera persa in vetro ad acqua, fusione a schiuma persa, fusione in conchiglia e fusione a cera persa composita.E 'stata una fornitura famosa per fusioni di precisione in Cina.

-

PREZZO

PREZZO

Fornire prodotti di alta qualità e quotare i prezzi più competitivi.

Visualizza dettagli -

OEM/ODM

OEM/ODM

Gli ordini OEM/ODM sono i benvenuti, stiamo cercando di soddisfare tutte le vostre esigenze.

Visualizza dettagli -

QUALITÀ

QUALITÀ

Concentrarsi sulla qualità del prodotto, tasso di ispezione della qualità del prodotto del 100%.

Visualizza dettagli -

CONSEGNA

CONSEGNA

Il sistema di garanzia della catena di approvvigionamento veloce assicura tempi di consegna accurati.

Visualizza dettagli -

SERVIZIO

SERVIZIO

I clienti rispondono 24 ore per aiutarti a risolvere qualsiasi problema sul prodotto.

Visualizza dettagli

Nuovi Prodotti

Notizia

Quali sono le caratteristiche prestazionali delle fusioni di precisione?

La lunghezza massima dei pezzi fusi di precisione è di 700 mm, la lunghezza facile da realizzare è inferiore a 200 mm e il peso massimo è di circa 100 kg, solitamente inferiore a 10 kg.

Perché la fusione a schiuma persa è costosa?

La fusione a schiuma persa, nota anche come fusione con modello evaporativo, è un processo di fusione complesso e specializzato che prevede la creazione di un modello di schiuma della parte metallica desiderata, il rivestimento con materiale refrattario e quindi il versamento del metallo fuso nello stampo. Sebbene offra numerosi vantaggi, come forme complesse e dettagli fini, ci sono diversi motivi per cui la fusione in schiuma persa può essere relativamente costosa:

Quando utilizzare la microfusione nel settore automobilistico

La microfusione è un processo di produzione versatile che può essere utilizzato in varie applicazioni nel settore automobilistico. Offre numerosi vantaggi che lo rendono adatto a componenti e scenari specifici. Ecco alcune situazioni in cui la microfusione è comunemente utilizzata nel settore automobilistico:

Confronto tra acciaio inossidabile e alluminio nella fusione a cera persa

L'acciaio inossidabile e l'alluminio sono entrambi materiali comunemente utilizzati nella fusione a cera persa, un processo di produzione di precisione che prevede la creazione di forme complesse versando il metallo fuso in uno stampo ceramico. Ogni materiale presenta una serie di vantaggi e limiti nella fusione a cera persa. Ecco un confronto tra acciaio inossidabile e alluminio nella fusione a cera persa:

Soluzioni per migliorare la capacità innovativa dei talenti del casting di investimento

Attualmente, la tecnologia è ancora il problema più grande dell'industria della fusione di investimento nel nostro paese. Sebbene otteniamo sempre una buona reputazione tra gli specialisti di fusione di investimento all'estero, ci sono ancora alcune influenze negative per la mancanza di tecnologia. Quindi, se vogliamo ampliare il mercato della fusione di investimento ,dobbiamo migliorare la capacità innovativa dei talenti.

Industria degli stampi per microfusione

Con lo sviluppo dell'industria nazionale della microfusione e dell'industria degli stampi, anche le attrezzature correlate come il centro di lavoro verticale e a portale, il tornio CNC vengono sviluppate rapidamente, il che migliora notevolmente la precisione e la profondità dell'industria della microfusione.